科技日報記者 楊雪

色彩絢麗的手機屏、多功能觸摸的車載屏、捲成一卷的超薄屏、科幻片裏的透明屏……日前,在清華大學pTSF(磷光輔助熱活化敏化熒光)技術論壇上,形形色色的顯示屏引來衆人圍觀。

這些絢麗多彩的屏幕背後,是科研人員十多年如一日的艱辛攻堅。清華大學聯合維信諾科技股份有限公司(以下簡稱“維信諾”)等國內企業,先後破解技術路線、性能驗證、工藝改造等難題,最終實現第四代pTSF技術量產商用,完成我國OLED(有機發光二極管)關鍵材料從長期跟跑到自主引領的跨越,把屏幕之“光”牢牢抓在自己手中。

“今天,顯示技術正加速向超高清、全場景、低碳化轉型,而驅動這場視覺升級的有機發光材料,曾長期被國外企業壟斷。”清華大學化學系教授段煉告訴科技日報記者,pTSF技術的突破,有力推動我國OLED產業實現換道超車。

確定技術路線

“高效率、長壽命和高色純度,一直是顯示產業長期追求的目標。”但段煉說,在OLED材料領域,要想同時實現這三方面要求,卻是業界公認的“不可能三角”。

高效率與長壽命往往是相互制約的,實現二者的協同提升本身就很難,在此前提下,要保證高色純度更是難上加難。

此前,OLED技術已發展至第三代,但始終未解決這一難題。第一代使用熒光材料,色純度高,但發光效率低;第二代採用磷光材料,發光效率高,但色純度不足且依賴貴金屬;第三代應用熱活化延遲熒光(TADF)材料,發光效率高,穩定性和色純度又欠佳。

“2011年,當在文獻中看到國外第三代TADF材料取得新突破時,我們一度覺得技術差距又被拉大了。”段煉回憶,但他仔細研究文獻後發現,國外TADF材料光譜寬,色純度不高,色彩不夠鮮豔。

“當時,我就想是否可以不用TADF材料發光,而是讓其作爲敏化劑,將光能量傳遞給高色純度熒光染料,解決這些問題。”段煉說幹就幹,立即着手研發熱活化敏化熒光(TSF)技術。

“我們的方案是採取接力的方式傳遞能量,就像田徑接力賽。”清華大學化學系副研究員張東東解釋,第一棒是“TADF運動員”,負責快速轉換能量傳遞給下一棒;第二棒是“高色純度熒光運動員”,負責接過能量發出純淨的光。

然而這條路並不好走,經過3年多的努力,進展依然緩慢。

“段老師帶着我們仔細分析實驗結果,從原理上找出問題所在。我們發現,第一棒‘TADF運動員’有時往前跑,有時往後跑,既影響快速交接棒,又降低總體發光效率。得找到約束‘TADF運動員’的方式,控制它們的走向。”張東東說。

反覆研討,思路逐漸清晰,團隊開始嘗試在發光層中添加少量磷光敏化劑的方案,攔截反向奔跑的“TADF運動員”。實驗效果非常好!TADF和磷光敏化劑在發光層構建出多條並行傳遞通道,讓能量以納秒級速度,100%傳遞給“高色純度熒光運動員”。

“該方案讓器件效率高、壽命長、顏色更鮮豔。”段煉說,“我們確定這是三者兼得的最優解。”

驗證產品性能

找到最優路徑,只是萬里長征第一步。“理論可行”和“現實執行”之間往往存在巨大鴻溝。

“技術方案只是回答了在原理上、邏輯上能否走得通。”段煉說,“現實中,我們必須從無到有創制出適合pTSF機制的發光材料,不斷優化器件結構。”

這是一條從來沒有人走過的路,研製方案被反覆推倒重來。

“我們先做的是pTSF紅光,器件壽命大幅提高,大家很激動。”張東東說。但隨後因爲關鍵窄光譜紅光材料始終沒有取得突破進展,項目又一度停滯。

“紅光難度大,先做綠光行不行?”段煉果斷切換材料研發的主攻方向。

轉機出現在2019年,團隊得到了窄光譜綠色熒光材料。“我們在國際上率先研發出一種顏色鮮豔的綠色熒光材料,它解決了最核心的‘顏色鮮豔’與‘高激子利用率’兼容難題,使pTSF技術從原理可行走向製造可行。”段煉介紹。

從“書架”到“貨架”,僅靠高校的力量是不夠的,接下來是多方深度合作研製成品。清華大學團隊與江蘇三月科技股份有限公司、合肥鼎材科技有限公司等材料廠商負責開發可量產、滿足商用規格的窄光譜綠色熒光材料;維信諾負責器件結構和工藝的優化,將實驗室技術推向屏幕量產線。

這又是一段漫長過程。從小試到中試,總會出現一些意想不到的問題。比如,有的材料在小試階段性能非常好,但熱穩定性不夠好,無法滿足中試要求,只能放棄。段煉說:“儘管在研製過程中困難重重、失敗和挫折如影相隨,但這個過程能讓國內企業完整掌握從原理、材料到器件、工藝的自主可控。再難,也值!”

近3年的磨合,讓研發道路越走越順。團隊與材料廠商緊密配合,不斷調整材料組合與配製方案;維信諾投入大量評測資源驗證pTSF器件在屏幕內搭配效果,及時反饋評測結果,提出改進建議……

不斷反饋、持續迭代,最終成品經測試顯示,與上一代屏幕相比,搭載高效率pTSF器件的屏幕,功耗降低超12%,壽命提升15%;寬色域pTSF器件在降低功耗提升壽命的同時,更是將色域從傳統的DCI-P3標準擴展至更廣的BT.2020標準。這意味着,消費者手中的屏幕將續航更持久、耐用性更強、色彩更逼真。

優化生產工藝

pTSF技術的性能優勢,讓維信諾迅速決定立項推進量產研發。此時,設備適配與工藝優化的難題接踵而來。

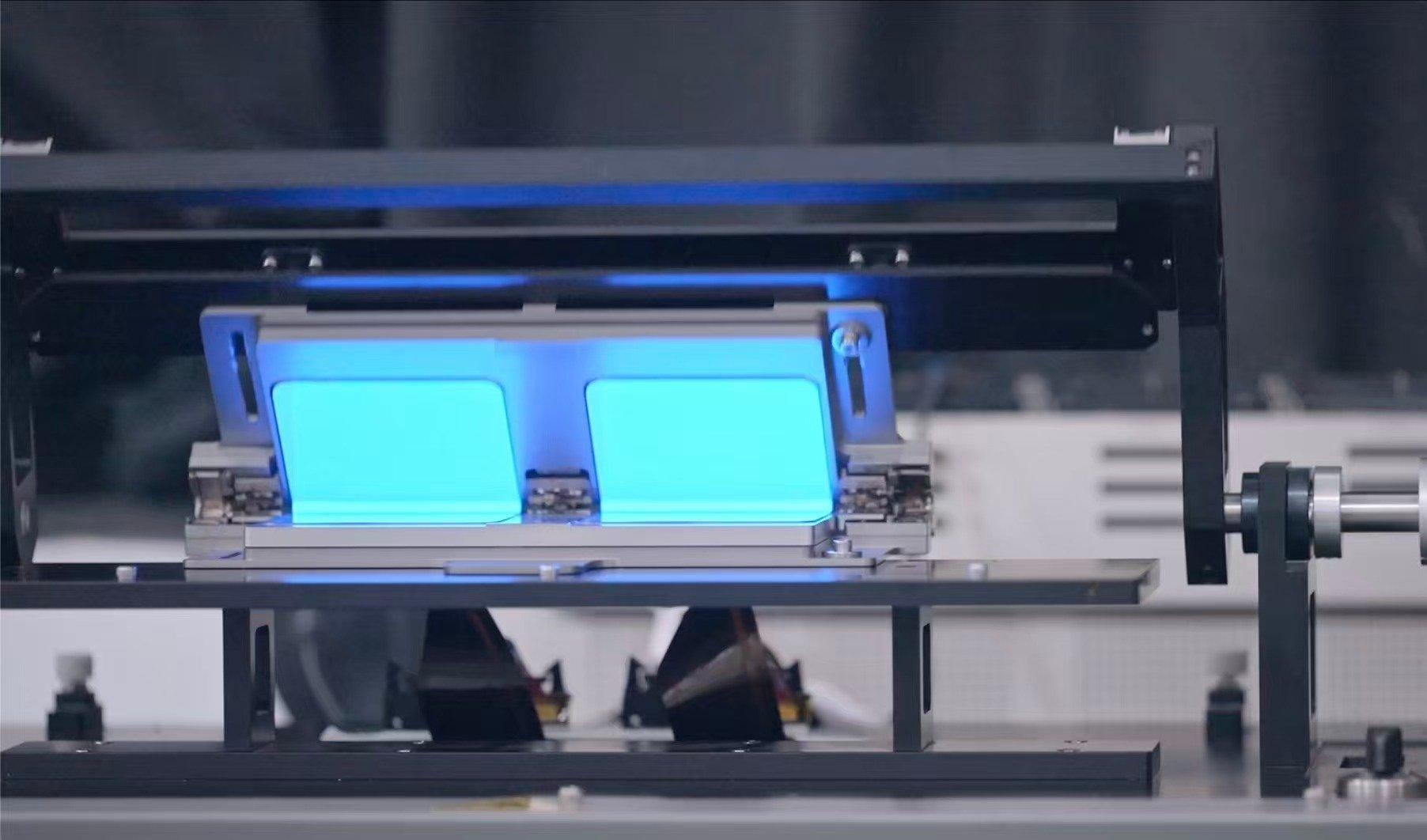

“上一代器件的發光層是兩個組分,採用雙源蒸鍍工藝即可生產。”維信諾器件專家李國孟介紹,新器件則是三個組分,包含TADF型主體、磷光敏化劑和窄光譜染料,原有工藝無法勝任,需要全新的三源共蒸工藝。

三源蒸鍍與雙源蒸鍍相比,難度不可同日而語,工藝需要大量細緻的調整及優化。實驗室設備真空腔室小,玻璃基板面積也小,發光面積僅幾平方毫米,使用點蒸發源即可實現三源蒸鍍。但產線上的玻璃基板面積往往很大,需要使用線蒸發源進行蒸鍍,三源蒸鍍材料濃度波動大。

“僅原有產線的腔室改造,我們就花費了大量時間和精力。”OLED器件資深研究員蔡明翰說,內部佈局調整、溫溼度控制、氣流參數設置……稍有不慎就會直接影響工藝的穩定性、良率和成本。

“雖然我們已經做了很多準備,但pTSF量產表現仍是未知數。很多新技術,往往在實驗室能做出很好性能,量產驗證時卻會出現很多問題。”李國孟至今清楚記得團隊在產線上熬過的每一個不眠之夜。

數百次調整優化後,團隊再次聚集在產線前。“從下午一直到第二天清晨,我們疲憊不堪卻又興奮不已。”蔡明翰說,大家都在焦急地等待再次調優後的pTSF首片“新鮮出爐”。時針一分一秒轉動,到凌晨5點多,首片順利下線流轉至測試環節。

“一個多小時的測試,對於大家而言就是一種煎熬。”李國孟說,現場鴉雀無聲,甚至連呼吸聲都清晰可辨。測試儀表屏幕上數據不斷變化,最終穩定在前所未見的新紀錄上。“我們成功了!”全場爆發出雷鳴般的歡呼。

2023年,維信諾在業內率先完成基於pTSF技術的G4.5代線線源三源共蒸中試屏體驗證;2024年,維信諾進一步迭代pTSF技術,再次率先完成G6代線設備工藝改造與量產驗證,良品率不斷提升;2025年第四季度,基於pTSF技術的屏幕實現量產,並開始應用在最新款國產旗艦機型上。

pTSF技術產業化牽引了國內有機材料、蒸鍍設備等上下游產業的協同研發與驗證,是對國內顯示產業供應鏈的一次整體提升,增強了我國新型顯示產業鏈的韌性與安全性。

面向未來,段煉表示:“我們將進一步研發基於pTSF技術的紅光和藍光OLED,並持續提升綠光器件的效率、壽命和色純度,爲後續產品迭代升級奠定堅實基礎,持續擦亮‘中國屏’。”

文中圖片由維信諾科技股份有限公司提供

編輯:郭炘蔚

審覈:朱麗